2023年全球及中国硬质合金行业市场销量、产量、市场规模前景、进出口分析及下游应用市场需求战略研究预测

1、硬质合金概述:

(1)硬质合金产品分类:硬质合金是用粉末冶金方法生产,由一种或几种难熔金属化合物(如碳化钨、碳化钛等)和钴、镍、铁等粘结金属经球磨、压制、烧结而成的组合材料,因其硬度高,耐磨性好,耐腐蚀性强的特点被称为“工业的牙齿”。

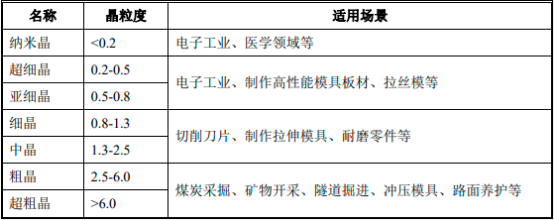

业内根据碳化钨晶粒度大小,将其分为超粗晶粒、粗晶粒、中晶粒、细晶粒、亚细晶粒、超细晶粒、纳米晶粒7大类,晶粒度大小直接影响硬质合金的性能。一般而言,随着晶粒度的增大,硬质合金的硬度随之降低,但韧性和抗冲击性越好,主要应用于耐磨工具等领域;随着晶粒度的减小,硬质合金的硬度越高但同时韧性降低,主要应用于切削工具等领域。

单位:微米

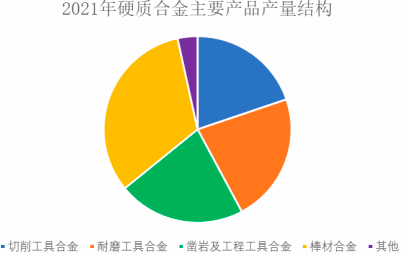

根据中金企信国际咨询统计数据,2021年,我国不同类型硬质合金的产量结构情况如下:

数据统计:中金企信国际咨询

(2)硬质合金产品应用领域:硬质合金因其高熔点、高硬度的特点具有极高的硬度和良好的耐磨性,可作为切削工具、凿岩工具以及耐磨工具等工业生产的工作部件,广泛应用于装备制造、消费电子、汽车制造、家具家装、基础设施建设、矿产能源、半导体、新能源、航空航天等各个领域。

切削工具合金产品主要用于生产硬质合金刀具,包括车削工具、车切工具、铣刀、钻孔工具等。相较于普通金属工具,硬质合金切削工具拥有硬度高、通用性强、精度高、寿命长的特点,被广泛应用于汽车制造、家具家装、航空航天、消费电子及半导体制造等国民经济重要领域。

耐磨工具合金是利用硬质合金的高抗弯强度、高抗压强度、耐腐蚀性等特征将其制作成模具或耐磨零件,主要用于生产拉丝模、冷镦模、冷热挤压模、成型冲模等模具以及阀类产品、喷嘴、密封圈、导轨、柱塞、球体等零件,终端应用已涵盖消费电子、装备制造、汽车制造等领域。

凿岩及工程工具合金产品由于具有较高的耐磨性及良好的韧性,主要用于生产凿岩工具、采掘工具、勘探工具、盾构刀具等;该类工具在矿业资源开采、交通道路及城市基础设施建设等领域起到重要的作用。

此外,得益于科技创新和产业升级,硬质合金作为功能材料在新兴应用中层出不穷,作为用途广泛的高端材料,硬质合金不仅可以弥补不锈钢、高速钢等传统材料的不足,能够胜任加工各类难加工材料,提升传统材料加工速度及精度,并且正在逐步向高精度、高耐磨、抗腐蚀等功能性元器件方向发展。硬质合金作为一种重要的功能材料日益引起重视,性能和用途正在不断的得到研究开发,应用领域也在从传统行业逐渐向高端制造、航空航天、生物医疗器械、集成电路等新兴产业不断升级延伸。

中金企信国际咨询公布的《全球与中国硬质合金市场深度调研及投资战略可行性评估预测报告(2023版)》

2、硬质合金行业发展概况与竞争格局:

(1)中国硬质合金行业发展概况:中国硬质合金工业起步较晚,新中国成立后,中国硬质合金产业经过国家战略层面的大力支持与几十年来行业的不断发展,在改革开放的背景下,通过市场经济的调节作用,逐步形成了生产、研发、贸易一整套完整的工业体系。从行业发展历程来看,大致可以分为三个阶段:

第一阶段:起步设立阶段。从建国后到上世纪七十年代,我国开启了硬质合金工业化之路,通过设立株洲硬质合金集团(原601厂)、天津市硬质合金工具厂、北方工具厂硬质合金分厂、自贡硬质合金有限责任公司(原764厂)等二十余家硬质合金企业,基本能够满足计划经济时代国民经济对硬质合金的需求;第二阶段:发展探索阶段。从改革开放以来至20世纪末,我国硬质合金工业呈现出欣欣向荣的发展态势,我国硬质合金工业的工艺技术、装备水平、产品品质、质量性能均得到了全面的提升。与此同时,民营硬质合金企业开始崭露头角,与国有硬质合金企业以及全球知名硬质合金厂商在境内设立的分支机构同台竞争,并逐步形成三足鼎立的局面,行业产能接近万吨;

第三阶段:全球输出阶段。进入21世纪以来,我国的硬质合金产业迎来了新的发展时期,在行业“技术引进”、“技术开发”、“联合攻关”等方式的促进下,大大提高了我国硬质合金企业的生产技术和工艺水平,我国硬质合金产品国际竞争力随之不断提升,产品远销全球各国,在全球市场的地位和作用与日俱增,现已成为硬质合金产销量最大的国家。

(2)中国硬质合金行业发展现状:

①我国硬质合金产量及销售收入呈现不断上升的趋势:随着国民经济各领域持续向好,以及国内外对于硬质合金需求的不断提升,我国硬质合金的产销量保持上升趋势;同时,在如高端装备制造、航空航天、半导体和新能源等新兴产业不断涌现的背景下,行业内具有研发创新优势的企业根据终端应用需求,不断开拓硬质合金产品的应用边界,打开了更为广阔的市场空间。因此,近年来,我国硬质合金产量呈现持续增长的趋势,从2012年的22,500吨增至2021年的51,000吨,复合增长率达到9.52%,体现了较高的增长速度。

我国硬质合金产量及销售收入不断提升主要取决于:一方面,行业技术和品质持续提升,国产硬质合金产品的市场竞争力与日俱增;另一方面,随着下游应用领域不断拓展,客户群体逐渐多样化;此外,我国蕴藏的丰富的钨矿对硬质合金行业的发展提供了重要的资源基础,根据美国地质调查局(USGS)公布的数据,截至2020年,中国的钨矿储量占全球的51%左右。

②我国硬质合金出口规模持续提升:近年来,随着我国钨产业链的转型升级,推动了行业的高质量发展,出口的产品结构也逐渐从资源基础类产品升级为具有更高附加值的深度加工产品。我国原料级钨品的出口数量从2017年的26,452吨降至2021年的21,634吨,呈现下降的趋势;与此同时,具有更高附加值的硬质合金产品出口量从2017年的6,416吨增至2021年的8,300吨,体现出我国硬质合金行业通过多年来的引进吸收、自主创新、资源整合、优化重组,行业内企业规模不断壮大,在材料开发、工艺装备等方面取得了一系列重大进展,在全球硬质合金产业链扮演了愈发重要的角色。

(3)行业竞争格局:为提升高端硬质合金产品的自给率,避免基础材料领域受制于人,“十四五”期间,国家积极推动创新技术发展,推动硬质合金在高端装备制造等领域的应用,通过重点开发高附加值产品,进一步优化产品结构,全力推动我国硬质合金产品制造向精深加工方向发展,促进产业升级。

近年来,国内具有领先地位的硬质合金生产企业正逐渐加大高品质、高性能、高附加值的精深加工产品研发和制造力度。随着国内企业研发投入的不断增加,硬质合金产品已实现部分高端产品的进口替代。未来在技术研发、产品品质、销售渠道及品牌知名度等方面具有优势的企业将有望获得更高的市场占有率。

鉴于硬质合金行业具有广阔的市场空间、良好的发展前景以及相对较高的利润率,近年来,吸引了部分新企业进入该行业,但新进入者面临技术瓶颈、品牌效应、规模效应、客户基础、营销渠道及人才储备等诸多壁垒,难以在短期内理顺各方面关系。因此,目前国内硬质合金市场仍由包括本公司在内的少部分优质企业占有大部分市场份额,2021年,我国硬质合金行业前十大厂商的产量合计占全国硬质合金产量的比例达到56.74%。

整体来看,虽然近年来我国硬质合金行业取得了良好的发展势头,但由于在研发投入、工艺水平等方面与国际一流硬质合金厂商,如肯纳金属集团等存在差距,因此,国内的高端硬质合金产品需求,仍在一定程度上需要进口。

3、行业内主要企业及其市场份额:

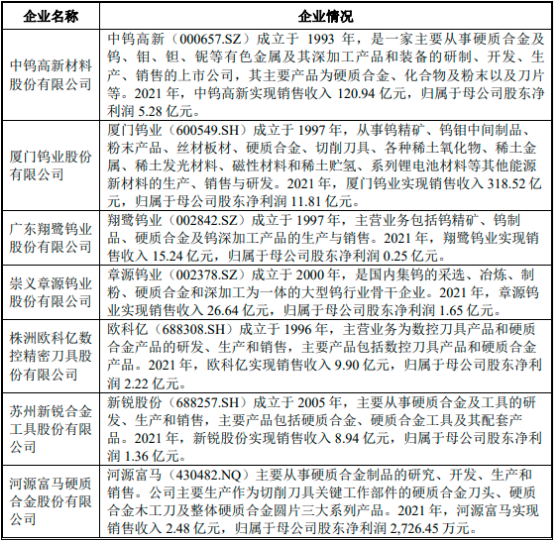

(1)境内主要企业情况:

从地域来看,国内硬质合金产能集中分布于湖南、江西、江苏、福建、广东等地区,主要基于资源导向和市场导向。从资源导向来看,我国钨矿较为集中分布于湖南、江西等区域,在该区域内的企业,靠近原料产地,具有原材料采购优势,如中钨高新、章源钨业、欧科亿等企业;从市场导向来看,一方面,国内硬质合金行业下游客户——刀具及工具等终端制品厂商相对集中于东南沿海地区,另一方面,从出口的角度看,东南沿海地区具有天然的海运优势,因此,硬质合金制造企业也较多分布于江苏、福建以及广东等地,如厦门钨业、长鹰硬科、新锐股份、翔鹭钨业等企业。此外,行业内部分企业,将总部设在华东地区以实时了解市场动态、快速响应客户需求;同时,将原料生产型子公司设在湘赣等地以获取原料采购优势,有助于全面提升企业竞争力。

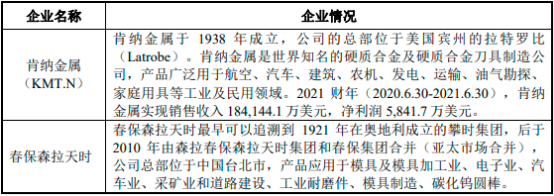

(2)境外主要企业情况:

境外规模较大的硬质合金生产企业,由于具有较长的发展时间,在资金、

技术、产品以及市场方面拥有长期的积累,一般会往产业链上下游延伸。以肯纳金属为代表的部分企业,自身的硬质合金产能主要用于配套生产刀具等下游产品,以保障生产链条的完整性和供应的可靠性;以春保森拉天时为代表的部分企业,在拓展下游刀具领域的同时,也在上游钨矿业务等方面有所布局,其硬质合金产能在满足自身刀具等产品生产需求的基础上,部分实现对外销售。

综上,境内外主要企业基于不同的发展路径和历史,形成了各自的业务结构和比较优势。整体来看,在目前国际贸易环境及国家大力提倡自主可控政策的背景下,随着国内具有实力的硬质合金企业进一步提升产品的研发创新能力,进口替代效益有望持续体现。

4、行业技术水平及特点:随着下游装备制造、消费电子、汽车制造、家具家装、基础设施建设、矿产能源、半导体、新能源、航空航天等领域的不断发展,对硬质合金行业的整体技术水平提出了更高的要求,在材料科学不断进步的背景下,推动了行业整体研发水平的进步。近年来,国内硬质合金企业自主研发能力不断提高,依靠自主研发、技术引进,持续加大重点技术攻关,整体技术水平有了大幅提高,有效缩短了与发达国家的差距。

(1)各类产品的技术水平及特点:从硬质合金用途来看,棒材合金的技术水平体现在超细晶硬质合金制备技术、硬度、抗弯强度、冲击韧性等性能以及孔形的设计和生产控制技术研发等方面,如深孔钻削的螺旋孔棒材等产品;切削工具合金的技术水平以超细晶硬质合金制备技术为代表,通过混料和烧结技术严格控制晶粒形貌均匀分布,提升产品硬度、耐磨性及红硬性;耐磨工具合金的技术水平主要体现于通过独特的粘结相,以提升产品的耐磨性、耐剥落、耐腐蚀、抗崩缺及韧性为目标,提高产品在不同应用环境下的使用寿命;凿岩及工程工具合金的技术水平体现在粗晶粒硬质合金制备技术,通过提升硬质合金晶粒粒径,制造具有抵抗磨粒磨损所需的高硬度以及抵抗冲击断裂所需的高韧性等特点的硬质合金。

(2)制造过程的技术水平及特点:决定硬质合金制造技术水平的因素主要取决于生产装备、原料配比、生产工艺及精加工等方面。

从装备方面来看,硬质合金主要经过球磨、压制和烧结三段工序,目前除少数先进制造装备需要进口外,主要硬质合金生产装备已实现国产化并基本可以满足国内企业的生产需求,从而大大降低了设备采购成本;但在高端硬质合金生产领域,如精加工产品及数控刀片等高精度要求的硬质合金产品,仍需购置部分进口高端装备。

原料配比是硬质合金生产的重要前端环节,是决定硬质合金产品特性的重要因素。国内拥有研发能力的硬质合金企业结合多年行业经验,针对材料特性、加工参数、使用寿命等要求,不断优化原料配比,满足各类下游领域的需求。

在生产工艺方面,我国硬质合金行业整体生产工艺已相对成熟,但受技术积累经验、设备投入、人才储备等因素影响,各企业表现参差不齐,具有技术实力的企业在研发投入和技术积累上处于领先水平,并在深耕市场的基础上,拥有独特的生产工艺,能够有效提升产品的市场竞争力、减少材料的损耗、提高生产效率。

在精加工程度方面,我国硬质合金精加工的比例相对较低,行业内企业通过产品结构升级、原料生产开发、工艺应用创新等方式,不断提升硬质合金的精加工程度,进一步增强精加工产品的国产化率。

综上,整体而言,我国硬质合金行业总体技术水平不断提升,并逐步缩短了与发达国家之间的差距,有效提升了我国硬质合金行业的国际竞争力。

5、硬质合金行业发展趋势:目前我国经济已由高速增长阶段迈向高质量发展阶段,世界产业技术和分工格局正在发生不断调整,“十四五”期间,汽车、3C产品、高端装备、能源开采、轨道交通、航空航天、集成电路、海洋船舶和新能源等应用领域对硬质合金等基础材料的需求将快速增加。

1、下游产业的快速增长为硬质合金行业提供了良好的发展空间:硬质合金在工业领域主要用于制作切削工具、凿岩工具、耐磨工具、棒材等制品,伴随终端应用行业的技术升级和新兴应用领域的不断拓展,带动了硬质合金市场需求的不断增长。一方面,近年来,我国汽车产量保持全球第一,而随着金属及木材加工、矿产开采、基础设施建设等传统领域的技术升级和环保观念的不断增强,新兴工具在传统行业的使用量持续增长,对硬质合金的需求也随之不断增加;另一方面,随着人们对硬质合金制备方法和性能研究的深入,硬质合金产品逐步在3C产品、医疗器械、高端装备、航空航天等新兴领域拓展应用半径,共同推进了硬质合金的市场容量的持续增长。

2、制造装备及加工技术创新升级促进硬质合金产品向高附加值拓展:随着经济发展和技术进步,对于新材料的要求不断提高,硬质合金产品所需性能和生产工艺趋于复杂,促使硬质合金制造厂商根据自身技术优势和经营特点不断向精深加工等高附加值产品端延伸。从行业竞争格局上看,我国目前精深加工等高附加值硬质合金产品仍存在一定程度的进口依赖,中高端硬质合金市场尚有较大空间。

随着3C产品、高端装备、5G等前沿技术在硬质合金生产企业的应用,依托重点实验室、工程技术研究中心、高校实验室等科技平台,推动硬质合金生产商加大技术改造,向纳米级硬质合金材料、无粘结相硬质合金材料、PCD复合片等研究方向迈进,进一步优化产品结构,向精深加工方向发展,提升市场竞争力,促进产业升级。

3、合理利用矿产资源,推行清洁化生产,推动行业可持续发展:硬质合金产业的发展与有色矿产资源行业密切相关,循环经济和再生回收技术成为了当前的热点。为缓解钨资源稀缺所带来的压力,行业内积极开展钨的回收再利用,对废旧合金进行回收纯化、高效循环利用技术开发,实现资源综合开发再利用,推动行业可持续发展。

4、进口替代进程加速,国内企业面临发展机遇期:相较于欧美、日韩等发达国家材料行业起步早、技术实力雄厚、产品系列丰富、体系成熟等特点,我国硬质合金在高端产品领域仍存在一定差距。为提升国内硬质合金产品精深加工程度及各类中高端硬质合金产品自给率,我国出台了一系列的政策,并持续推进我国硬质合金行业内的资源整合及重组,行业的规模不断壮大,目前已成为全球硬质合金产量最大的国家;同时,针对一系列重点关键领域,通过引进吸收、自主创新,在原料生产、硬质材料的产品和材质开发、工艺和装备应用、废旧合金的循环利用等方面取得了一系列重大进展。凭借国内硬质合金生产企业技术的提升、性价比优势及客户黏性,国产硬质合金已开始向高端市场延伸,并逐步加速高端硬质合金产品的国产化进程。